1. 工作原理

筒仓安全保护系统主要包括四个部分:安全监测系统、制氮系统、惰化保护系统、泄爆系统、控制系统。 系统各部分相互配合,共同作用,有效达到预防目的。安全监测系统通过对筒仓进行全方位、多方面、 深层次的监测后,及时发出预警命令,根据预警命令,自动开启惰化保护系统第一级锁气、第二级充 气、第三级换气工艺,达到抑制阴燃、自燃的目的;若前面这些步骤没有达到控制效果,筒仓发生了爆 燃,此时泄爆系统打开,释放爆炸压力,保护筒仓设备免受破坏。控制系统是整个系统的核心组成部 分,其工作过程为: PLC接收到监测信号,对采集的信号进行分析处理,若高于报警值,根据报警信号 自动开启相应阀门,使气体充入仓内相应部位,消除危险源,全面及时的保护措施确保筒仓及周边设备 的安全运行。

2. 安全监测系统

● 甲烷监测:采用催化燃烧式甲烷传感器,布置在仓体内部,准确反映筒仓内甲烷含量。

● 一氧化碳监测:采用电化学一氧化碳传感器,布置在仓体内部,准确反映筒仓内一氧化碳含量。

● 氧气监测:采用电化学式氧气传感器,布置在筒仓顶部给煤车间、仓顶与仓底皮带廊等操作人员经常 出现的位置,准确反映各位置氧气含量,确保人身安全。

● 烟雾监测:采用矿用本安型烟雾传感器,布置在筒仓内部,监测筒仓内有无自燃发生。

● 料位监测:采用雷达料位计和射频导纳料位开关,布置在筒仓顶部给煤车间,准确反映筒仓内物料 储量。

● 粉尘监测:采用红外粉尘浓度传感器,布置在筒仓内部,准确反映筒仓内粉尘浓度,防止粉尘浓度过 高引发粉尘爆炸。

● 温度监测:采用PT100温度传感器和测温电缆,PT100布置在筒仓仓壁中部和仓底落煤口,测温电缆 布置在筒仓顶部,深入筒仓物料内部,二者结合,全方位反映筒仓内温度。

3.制氮系统

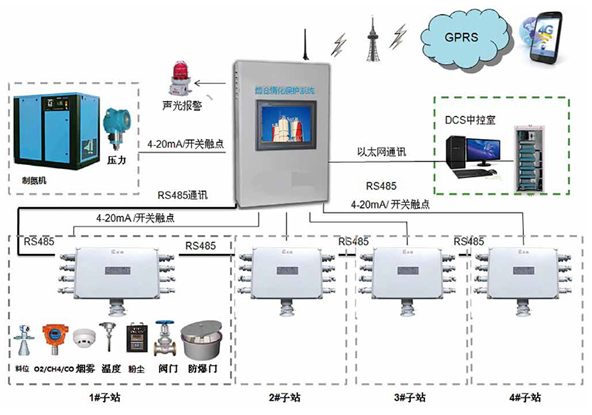

制氮系统主要由空压机、冷干机、过滤组件、氮分离组件、储气罐组成。根据气量大小分为分子筛制氮 和膜分离制氮。

● 空压机:将压缩空气加压,供制氮机进行膜压空分。

● 冷干机:根据水的饱和蒸汽和温度之间的对应关系,利用制冷装置使压缩空气冷却到一定的露点温 度,析出所含水分,通过气水分离器将水排出,从而使压缩空气得到干燥。

● 过滤器:通过多级细度不同的滤芯,去除压缩空气中的微粒和油污,得到纯净的压缩空气。

● 制氮机:分子筛制氮技术通过活性炭床对氮分子和氧分子的吸附能力随压力变化不同达到分离氮氧 分子的目的,适用于小型制氮设备。膜分离制氮技术通过半透膜分离技术,将空气中的氧分子与氮分子分离从而得到高纯度的氮气,适用于中型制氮设备。

● 储气罐:将制氮机所制氮气进行压力缓冲并储存,以备系统所需。

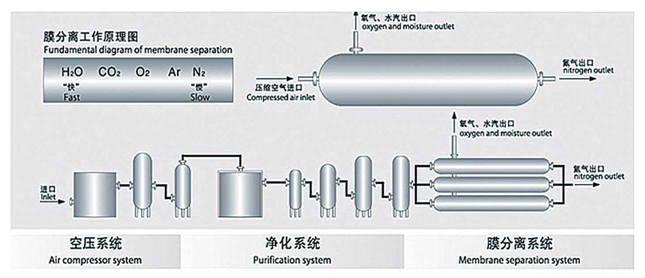

● 锁气:当安全监测系统监测到仓内3天没有进出料时,发出初级报警信号,安全保护系统自动开启锁 气阀,用氮气锁住出料口,阻止空气从出料口向储料层渗透,使筒仓持续和外界封闭、隔绝,从而抑制物 料的自燃阴燃。

● 充气:当安全监测系统监测到仓内温度≥40℃或甲烷浓度≥25%LEL 或一氧化碳浓度≥50ppm,发出高 级报警信号。系统自动启动充气阀,使氮气最大限度、均匀的充入相应的物料层中。多点式的连续充气, 可降低煤层温度及可燃气浓度,确保物料安全。

● 换气:当安全监测系统监测到温度≥70℃或甲烷浓度≥40%LEL或一氧化碳浓度≥100ppm或有烟雾报 警信号时,发出高高级报警信号。系统自动开启换气阀和相应的自动跟踪换气组件,向煤层上表面充入 氮气,将煤层上部空间的可燃气体从仓顶置换排出,达到另一级保护储仓目的。

5.卸爆系统

● 预开启式防爆门:在泄爆防爆门的基础上加装主动开合机构,不仅在爆炸发生时起到泄爆作用,还

可在正常运行中按要求人工打开,起到自然通风作用。一键操作,简单方便,高效节能。

● 重力式防爆门:筒仓内发生自燃倾向后筒仓内极大的压力从最薄弱的防爆门部分泄压,启爆后可自 动复位,防止空气倒灌,避免二次爆燃。

● 泄爆片:进口优质泄爆片,符合ATEX标准。爆炸发生时瞬间爆开,释放压力,保护筒仓。

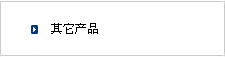

6.控制系统

● PLC控制柜:系统控制中心,配合相应的上位软件,实现无人值守自动运行,附带不间断电源,确保系 统稳定可靠。

● 仓顶给煤车间就地柜:内部安装各种模块,用于采集仓顶各传感器数据、防爆门状态数据、控制泄爆 门启闭。

● 仓底给煤车间就地柜:内部安装各种模块,用于采集仓底及仓体传感器数据、控制氮气阀门启闭。